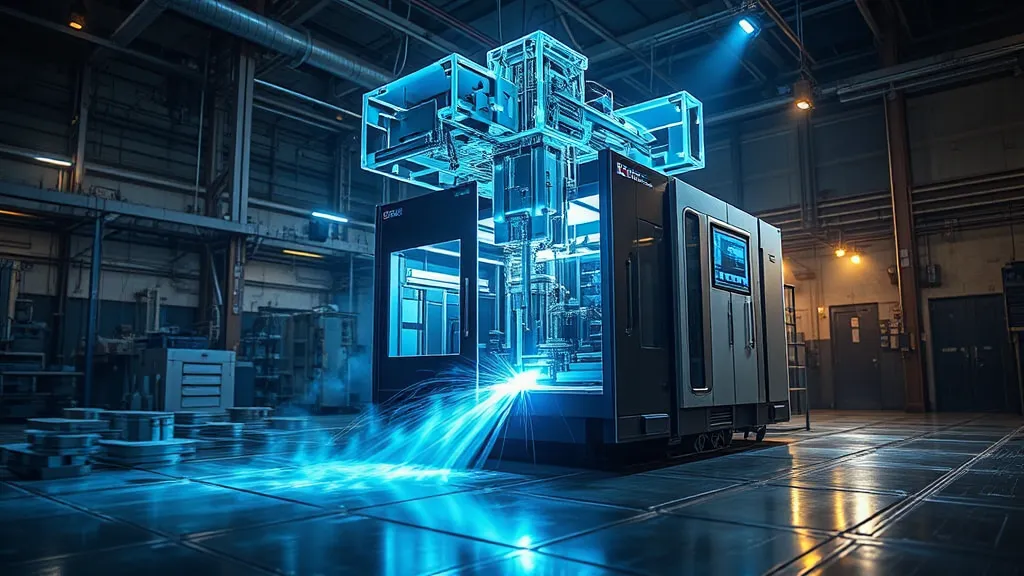

Optische Systeme der Zukunft: CNC-Bearbeitung für höchste Genauigkeit

Die Entwicklung optischer Systeme schreitet kontinuierlich voran und stellt immer höhere Anforderungen an die Präzisionsfertigung. Moderne CNC-Bearbeitungstechnologien spielen dabei eine entscheidende Rolle, um die erforderliche Genauigkeit und Qualität zu gewährleisten.

Die Bedeutung der Präzisionsbearbeitung in der Optik

Optische Systeme finden sich heute in zahlreichen Anwendungsbereichen – von der Medizintechnik über die Halbleiterindustrie bis hin zur Raumfahrt. Die Anforderungen an die Präzision der einzelnen Komponenten steigen dabei stetig. Moderne optische Systeme erfordern Genauigkeiten im Mikrometer- oder sogar Nanometerbereich. Diese extreme Präzision kann nur durch hochentwickelte CNC-Bearbeitungszentren erreicht werden.

Technologische Herausforderungen bei der CNC-Bearbeitung optischer Komponenten

Die Herstellung optischer Komponenten stellt besondere Anforderungen an die Fertigungstechnologie. Folgende Aspekte sind dabei von zentraler Bedeutung:

- Oberflächengüte im Nanometerbereich

- Höchste Maßgenauigkeit bei komplexen Geometrien

- Minimale Toleranzen bei der Formgebung

- Spezielle Materialanforderungen wie die Bearbeitung von Glas oder Kristallen

- Vermeidung von Materialspannungen während der Bearbeitung

Moderne CNC-Technologien für die Optikfertigung

Die CNC-gesteuerte Präzisionsbearbeitung hat sich in den letzten Jahren erheblich weiterentwickelt. Moderne 5-Achsen-Bearbeitungszentren ermöglichen die Fertigung komplexer optischer Komponenten in einem Arbeitsgang. Die Integration von CAD/CAM-Systemen gewährleistet dabei die präzise Umsetzung der konstruktiven Vorgaben. Hochgenaue Messsysteme überwachen kontinuierlich den Fertigungsprozess und ermöglichen Korrekturen in Echtzeit.

Spezielle Fertigungsverfahren

Für die Herstellung optischer Komponenten kommen verschiedene Spezialverfahren zum Einsatz:

- Ultrapräzisions-Diamantdrehen für höchste Oberflächengüten

- CNC-gesteuertes Polieren für optimale optische Eigenschaften

- Mikrostrukturierung für funktionale Oberflächen

- Adaptive Fertigungsprozesse mit In-Prozess-Kontrolle

Qualitätssicherung in der optischen Fertigung

Die Qualitätssicherung spielt bei der Herstellung optischer Komponenten eine zentrale Rolle. Moderne 3D-Koordinatenmessmaschinen ermöglichen die präzise Vermessung komplexer Geometrien. Interferometrische Messverfahren und hochauflösende optische Sensoren überprüfen die Oberflächenqualität. Die Integration dieser Messsysteme in den Fertigungsprozess gewährleistet eine kontinuierliche Qualitätskontrolle.

Zukunftsperspektiven der optischen Fertigung

Die Entwicklung der CNC-Technologie für optische Systeme schreitet weiter voran. Künstliche Intelligenz und maschinelles Lernen werden zunehmend in die Fertigungsprozesse integriert. Diese Technologien ermöglichen eine noch präzisere Prozesssteuerung und adaptive Fertigungsstrategien. Die Miniaturisierung optischer Systeme stellt dabei neue Anforderungen an die Fertigungstechnologie.

Das CNC Center Northeim GmbH hat sich als Spezialist für hochpräzise CNC-Bearbeitung etabliert und verfügt über modernste Fertigungstechnologien für die Herstellung optischer Komponenten. Mit einem hochqualifizierten Team und state-of-the-art Maschinenpark werden hier komplexe optische Bauteile mit höchster Präzision gefertigt. Die nach DIN EN ISO 9001:2015 zertifizierten Fertigungsprozesse gewährleisten dabei konstant hohe Qualität für anspruchsvolle Kunden aus der Optik- und Halbleiterindustrie.